在《國家戰略性新興產業規劃》的宏大藍圖中,人工智能被確立為引領未來科技革命和產業變革的戰略性技術。而其中,人工智能基礎軟件開發,作為整個AI生態的“基石”與“引擎”,其重要性日益凸顯,正成為推動規劃落地、搶占全球科技競爭制高點的關鍵環節。

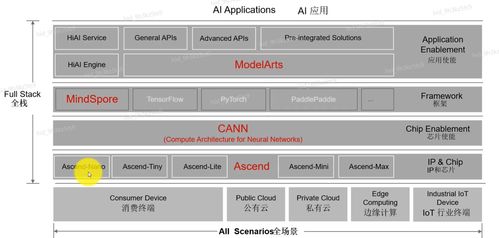

人工智能基礎軟件,主要指支撐人工智能技術研發、應用部署和系統運行的底層軟件平臺與工具,包括機器學習框架、開發工具包、算法庫、模型優化工具以及相關的分布式計算平臺等。它們如同傳統工業時代的操作系統和開發環境,為上層海量的AI應用創新提供了必不可少的開發工具、算力調度和資源管理能力。規劃明確將突破基礎軟件核心技術列為重點任務,旨在構建自主可控、安全高效的人工智能基礎設施。

當前,全球人工智能基礎軟件生態由少數幾家科技巨頭主導。我國在該領域雖已取得顯著進展,涌現出一批優秀的開源框架和平臺,但在原始創新、生態完整度、與先進硬件深度融合以及高端人才儲備方面,仍面臨挑戰。國家規劃的實施,正是要通過系統性的政策引導、資源投入和市場機制,集中力量攻克這些瓶頸。

發展人工智能基礎軟件具有深遠的戰略意義:

- 保障技術自主與安全:擁有自主知識產權的基礎軟件,是確保我國人工智能產業供應鏈安全、規避“卡脖子”風險的根本。它使得從算法研發到產業應用的整個鏈條能夠建立在可信、可控的基礎之上。

- 賦能千行百業智能化轉型:強大易用的基礎軟件能夠大幅降低AI技術的使用門檻和應用成本,讓制造業、醫療、金融、交通等傳統行業能夠更便捷地集成AI能力,加速數字化轉型和智能化升級,從而催生新業態、新模式。

- 匯聚創新人才與繁榮生態:一個活躍、開源、友好的基礎軟件平臺,是吸引和培育全球頂尖AI研發人才的磁石。它能夠帶動從學術研究、開源社區到初創企業、大型廠商的完整創新生態繁榮,形成良性的技術迭代和產業循環。

- 提升國際規則制定話語權:在人工智能國際標準、技術規范、倫理準則日益重要的今天,強大的基礎軟件實力是參與乃至主導相關規則制定的重要籌碼。

為落實規劃目標,未來發展人工智能基礎軟件應聚焦以下幾大方向:

- 強化核心框架研發:持續投入資源,支持自主研發的深度學習等框架不斷迭代,提升其性能、易用性、可擴展性和對多樣化硬件的適配能力,并積極擁抱開源,構建全球影響力。

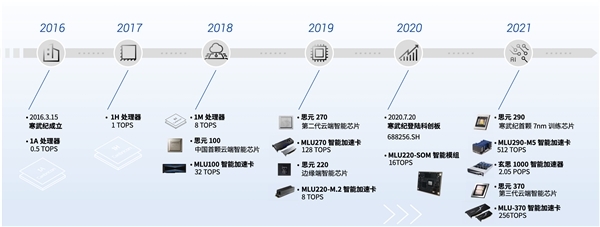

- 推動軟硬協同優化:針對國產AI芯片(GPU、NPU等)的特點,開展基礎軟件的深度適配與聯合優化,釋放硬件最大算力,形成“國產芯片+國產基礎軟件”的合力優勢。

- 完善工具鏈與平臺服務:圍繞模型開發、訓練、部署、監控的全生命周期,構建覆蓋數據管理、自動化機器學習、模型壓縮、隱私計算等環節的完整工具鏈,并提供穩定高效的云上AI平臺服務。

- 重視數據與模型生態:建設高質量、標準化的開源數據集和預訓練模型庫,降低AI研發的初始成本,促進知識共享和復用。

- 加強產學研用融合:鼓勵高校、科研院所、龍頭企業與廣大應用方緊密合作,以真實場景需求驅動基礎軟件的技術創新,加速成果轉化。

人工智能基礎軟件開發是國家戰略性新興產業規劃中至關重要的一環。它不僅是技術創新的“根技術”,也是產業發展的“使能器”。通過前瞻布局、重點突破和生態構建,我國必將在人工智能基礎軟件領域筑牢根基,為建成世界科技強國和實現高質量發展注入強勁的智慧動能。